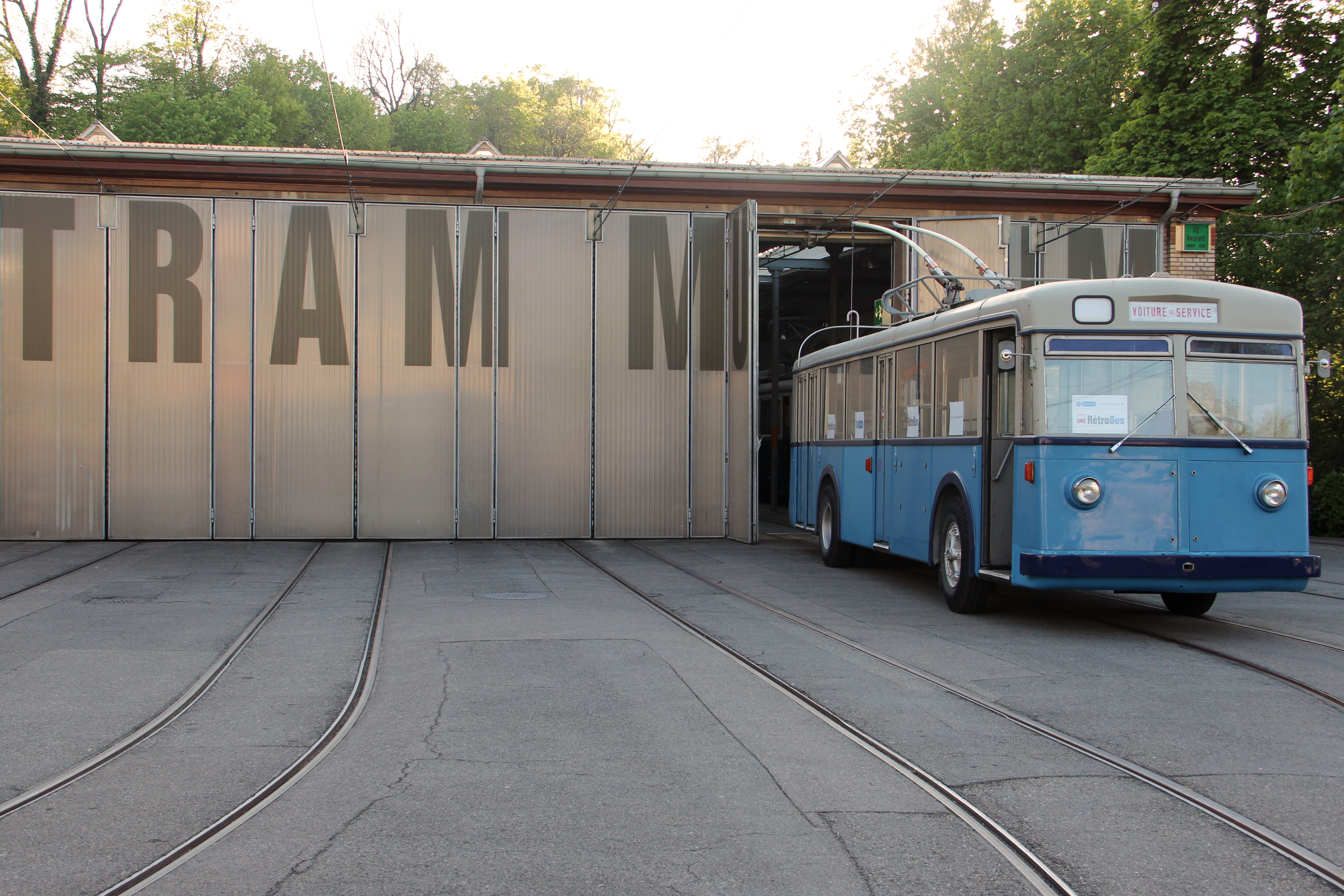

Der Trolleybus feiert Jubiläum! Seit nunmehr 80 Jahren meistert er stark nachgefragte, topographisch anspruchsvolle Strecken in der Stadt effizient und umweltfreundlich. Ein kleines, schwarzes Teilchen spielt dabei eine entscheidende Rolle: die Kohle. Ohne sie macht der an der Fahrleitung angedockte Trolleybus keinen Wank. Wir sagen warum und berichten über die neuste Innovation bei den VBZ: den automatisierten «Checkpoint» für Kohleeinsatzstücke.

Bis 2030 möchten die VBZ weitgehend emissionsfrei fahren. Ein übergeordnetes Ziel ihrer Elektrobusstrategie, auf das akribisch hingearbeitet wird. Alles spricht von sauberem Strom, von immer leistungsfähigeren Batteriespeichern, vom Ende des Verbrennungsmotors – aber sicher nicht von Kohle. Sogar Deutschland verabschiedete sich jüngst, nach über 200 Jahren Steinkohlebergbau, endgültig von der Gewinnung des schwarzen Golds. Wofür die VBZ aber wohl auch in noch sauberer Zukunft Kohle benötigen, darüber sprechen wir mit Stefan Gyr, Projektleiter Technik bei den VBZ.

So funktioniert’s

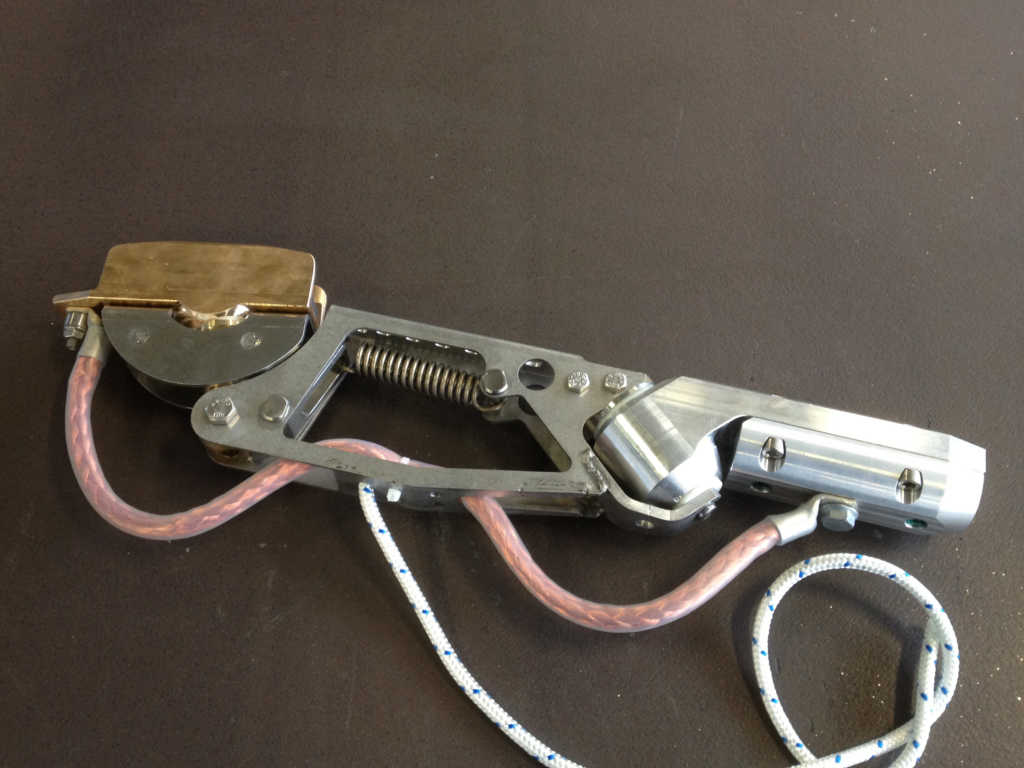

Jeder Trolleybus verfügt über Stromabnehmerstangen, sogenannte Trolleys, daher der Name. Das sind die «Hörner» auf dem Dach, mit denen sich der Bus mit der Fahrleitung verbindet. Wichtigster Bestandteil eines Stromabnehmers ist der Stromabnehmerkopf. Zwischen ihm und der Fahrleitung entsteht beim Fahren Gleitreibung. Damit weder der Kopf noch die Fahrleitung einfach weggerieben werden, braucht es ein Zwischenstück – den sogenannten Kohleeinsatz. Die Kohleeinsatzstücke übertragen schliesslich den Strom vom Fahrdraht auf den Stromabnehmer. Wer genauer wissen will, wie der Trolleybus funktioniert, findet hier ausführliche Informationen. In Deutschland und Österreich heisst der Trolleybus übrigens Oberleitungsbus (kurz: Obus) oder Oberleitungsomnibus.

Kohle ist nicht gleich Kohle

«Kohle besitzt neben seiner guten Leitfähigkeit auch sehr gute Gleiteigenschaften», erklärt uns Gyr. Wir sind erstaunt, dass ein unscheinbares Kohlestückchen bei einem technisch hochkomplexen Fahrzeug wie dem Trolleybus eine derart wichtige Funktion einnimmt. Eigentlich praktisch, denn Kohle ist ja nicht besonders teuer und lässt sich sackweise im Supermarkt kaufen. Ganz so einfach sei das nicht, stellt Gyr richtig: «Die für den Trolleybus benötigte Kohle ist ein Hightech-Produkt. Sie wird zuerst als Rohling produziert und dann mit Metall imprägniert. Für den Einsatz im Stromabnehmerkopf muss sie zudem sehr genau auf Mass geschliffen werden.»

Weltweit einzigartiger «Checkpoint»

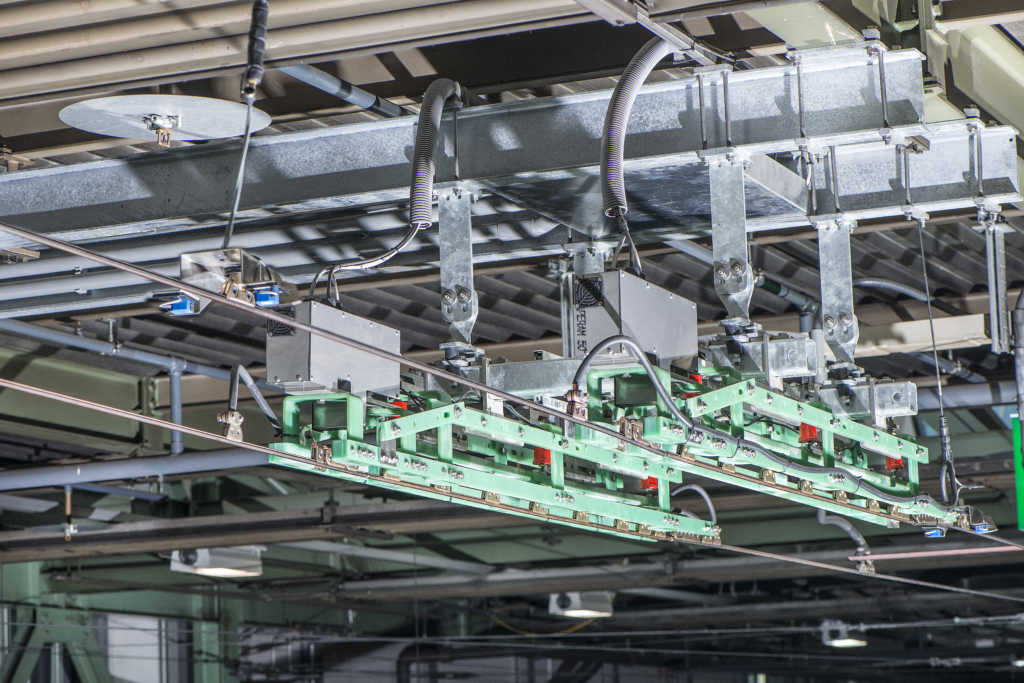

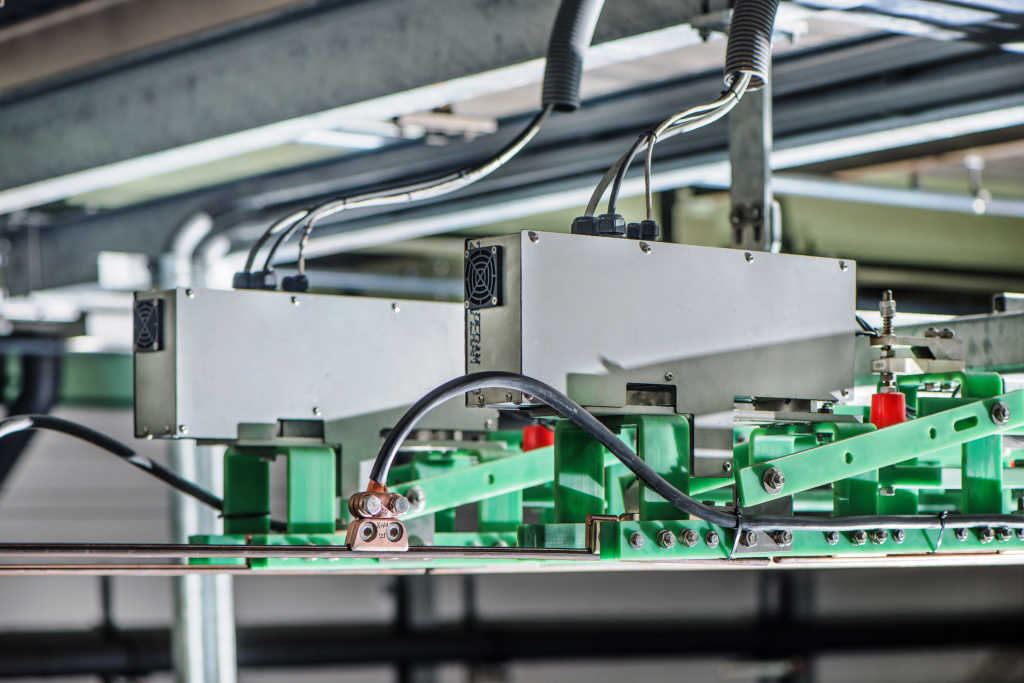

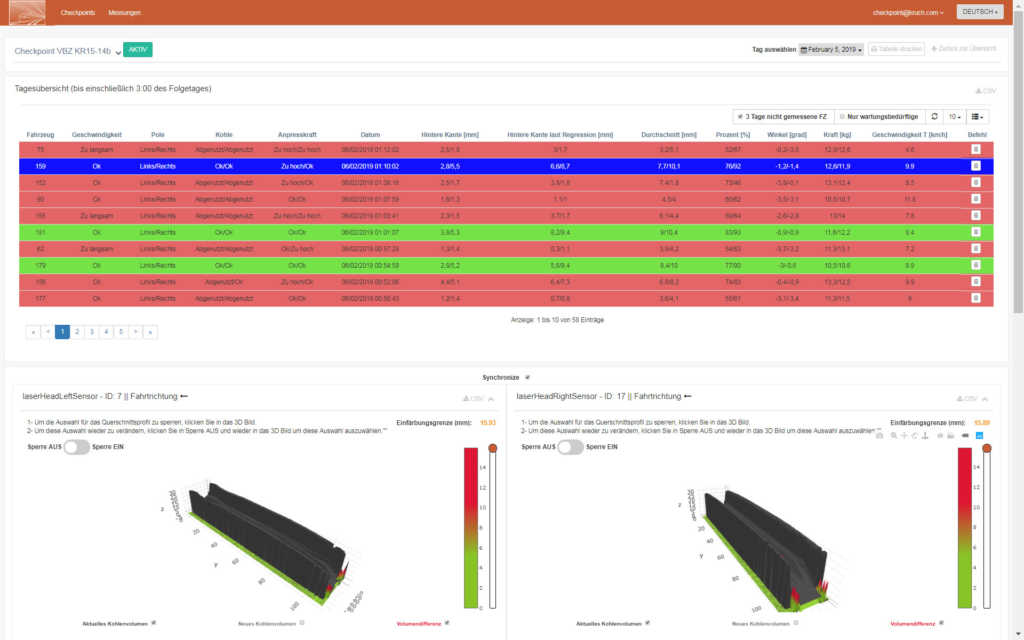

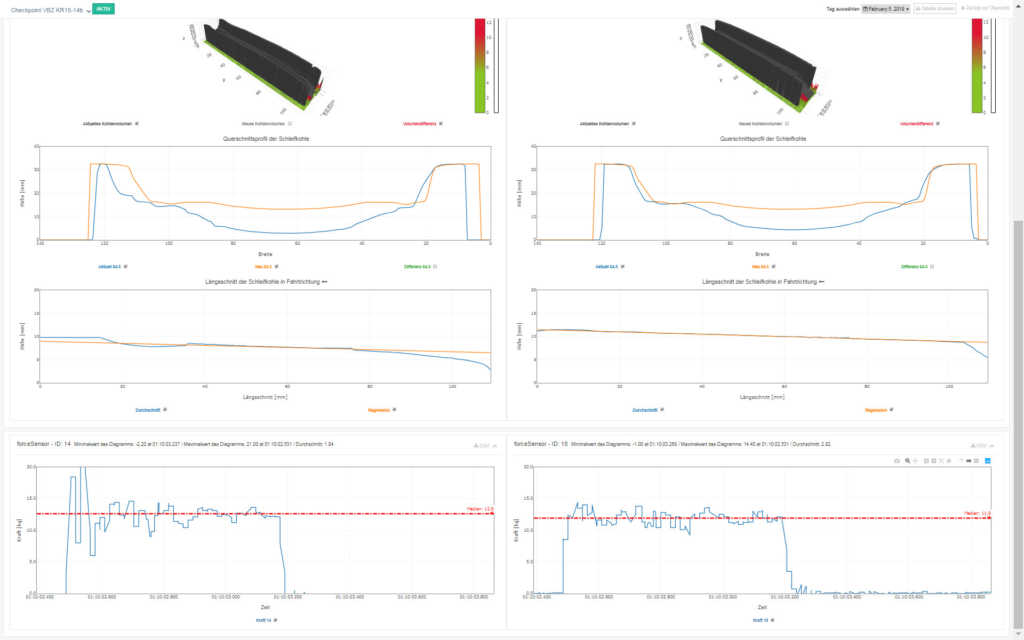

Obschon die Kohleeinsatzstücke hochwertige Produkte sind, handelt es sich um Verschleissteile, die täglich auf Abnutzung kontrolliert werden müssen. Bis anhin erfolgte diese Überprüfung manuell und war zeit- sowie personalintensiv. Zur Steigerung der betrieblichen Effizienz beauftragten die VBZ die Kruch Railway Innovations GmbH aus Wien, einen vollautomatisierten Prüfstand zu entwickeln. Der «Checkpoint» dient dazu, die Kohleeinsatzstücke mit höchster Genauigkeit zu erfassen und den Grad der Abnützung zu beurteilen. Gleichzeitig erfolgt eine Messung des Anpressdrucks. Die Messvorgänge sind voll automatisiert. Die ermittelten Daten werden über ein Webinterface den zuständigen Mitarbeitenden zur Verfügung gestellt.

Effektive und nachhaltige Investition

Ein seriennaher Prototyp des «Checkpoints» wurde anfangs November 2018 erfolgreich in der Garage Hardau montiert. Seither laufe der Prüfstand auf Hochtouren und funktioniere einwandfrei, berichtet Gyr. Er freut sich über die effektive und nachhaltige Investition für die Mitarbeitenden in der Garage: «Dank der automatisierten Kohlekontrolle reduziert sich der Aufwand dafür von täglich rund fünf Stunden auf rund eine Stunde. In der eingesparten Zeit können nun andere Arbeiten verrichtet werden.»

Zum Schluss noch ein Video, das veranschaulicht, wie schnell die Messung mit dem neuen «Checkpoint» vonstatten geht: