Im Innovationstram rollen die Verbesserungen von morgen durch die Stadt. Unternehmensbereiche der VBZ wie die Technik oder Infrastruktur testen dort, wie sich potenziell neue Teile oder Systeme im Alltag bewähren. Der Test erfolgt in einem Cobra-Tram, das im normalen Linieneinsatz steht. Gewisse Testobjekte laufen unter dem Titel «Obsoleszenzmanagement». Was das ist und welche Objekte es umfasst, erklären wir in diesem Artikel.

«Obsoleszenz» klingt ein bisschen wie «obsolet»? Genau – die beiden Wörter sind miteinander verwandt. Trotzdem testen die VBZ in ihrem Innovationstram natürlich keine obsoleten Teile, im Gegenteil: Beim sogenannten «Obsoleszenzmanagement» geht es darum, die Verfügbarkeit von Ersatzteilen sicherzustellen, die vom Handel nicht mehr angeboten, aber trotzdem weiter benötigt werden.

Komplexe Lieferketten und -Engpässe, Übernahmen von Unternehmen oder Krisen in der Rollmaterialindustrie können Gründe sein, warum Ersatzteile – etwa für ein Tram – plötzlich nicht mehr erhältlich sind. So ein Fahrzeug ist immerhin während 40 Jahren im Einsatz: Eine lange Zeit, in der viel passieren kann. Wie im Fall des Cobra-Trams, das in seiner Lauf- oder vielmehr Rollbahn schon in der Obhut von sechs verschiedenen Herstellerfirmen war. Damit das Fahrzeug am Ende nicht wegen eines fehlenden Adapters ausgemustert werden muss, machen die VBZ das Naheliegende: Sie krempeln ihre Ärmel hoch und fertigen die besagten Teile selbst.

Selber herstellen geht schneller

Welche Art von Objekten in der Zentralwerkstatt der Verkehrsbetriebe hergestellt werden, erklärt Urs Hofmann, Leiter Engineering bei den VBZ: «Es handelt sich dabei vor allem um mechanische Komponenten», erklärt er. Diese lassen sich grob nach Material in drei Kategorien unterteilen:

- Blechteile, die mehrheitlich gerade sind und nicht stark geformt werden müssen, wie beispielsweise die Seitenschürze des Flexity. «Schürze» ist dabei übrigens eine gängige Bezeichnung für Teile der Karosserie, nicht nur beim Tram, auch beim Auto.

- Stahlteile wie Haltestangen oder solche, die die tragende Struktur des Fahrzeugs ausmachen.

- Glasfaserverbundwerkstoffe für Teile, die stark geformt sind, wie die dreidimensional gekrümmte Frontschürze des Cobras. Glasfaserverbundstoffe zeichnen sich übrigens auch durch ihre Leichtigkeit aus, sie wiegen im Vergleich zu Stahl nämlich nur ein Drittel, sind also in etwa so leicht wie Aluminium.

Nicht nur die Frage nach der Verfügbarkeit ist ein Grund, solche Objekte in der eigenen Werkstatt herzustellen. «Das Thema ist Geschwindigkeit», betont Hoffmann, «hausintern können wir sehr schnell produzieren, nach einem Unfall etwa, wenn das Fahrzeug möglichst rasch wieder im Einsatz stehen soll. Ein externer Prozess wäre langwieriger und hängt auch von den Ressourcen des Lieferanten ab.»

Natürlich geht es nicht ohne die entsprechenden Maschinen, konkret Lasermaschinen, Abkantmaschinen, grosse Drehbanken oder Bohrmaschinen: «Die Werkstatt ist sehr gut eingerichtet», bestätigt Hoffmann.

Die Herstellerzeichnung wird den Möglichkeiten angepasst

Um präzise zu arbeiten, greifen die Ingenieure der VBZ auf die vorhandenen Daten zurück, so wie im Fall der oben erwähnten Seitenschürze: «Wir sind im Besitz der Herstellerzeichnung – im Fall des Flexity ist das Alstom –, daran orientieren uns. Allerdings sind auf den Maschinen der VBZ beim sogenannten «Abkanten», also wenn das Blech in Form gebracht wird, nicht alle Radien möglich. In Absprache mit dem Lieferanten passen wir deshalb die Zeichnung auf unsere Produktionsmöglichkeiten an. Das bedeutet zwar Arbeit für unsere Konstruktionsabteilung, auch die Fertigung muss etwas investieren, dafür können wir danach die Blechteile jederzeit selbst reparieren oder herstellen, ohne dass äusserlich etwas sichtbar wäre.

Können die VBZ alles herstellen? «Nicht ganz», räumt Hoffmann ein: «Das Hauptproblem besteht dort, wo Elektronikkomponenten enthalten sind». Also beispielsweise in der Fahrzeugleittechnik. «Es handelt sich dabei um sehr spezifische Bauteile mit Mikroprozessoren, die normalerweise in der Unterhaltungselektronik zu finden sind. Produziert der Chip-Hersteller diese Teile nicht mehr, dann haben wir ein Problem, so Hoffmann. Doch auch dafür findet sich in der Regel eine Lösung. Im InnoTram wird momentan beispielsweise ein neues Fahrermikrofon, ähnlich wie das Modell im Flexity, getestet, da nicht klar ist, wie lange das bisher eingebaute Mikro noch erhältlich ist. Das ist eine Notwendigkeit – ebenso wie die neue Innenbeleuchtung mit LED-Röhren, die derzeit auf Herz und Nieren geprüft wird.

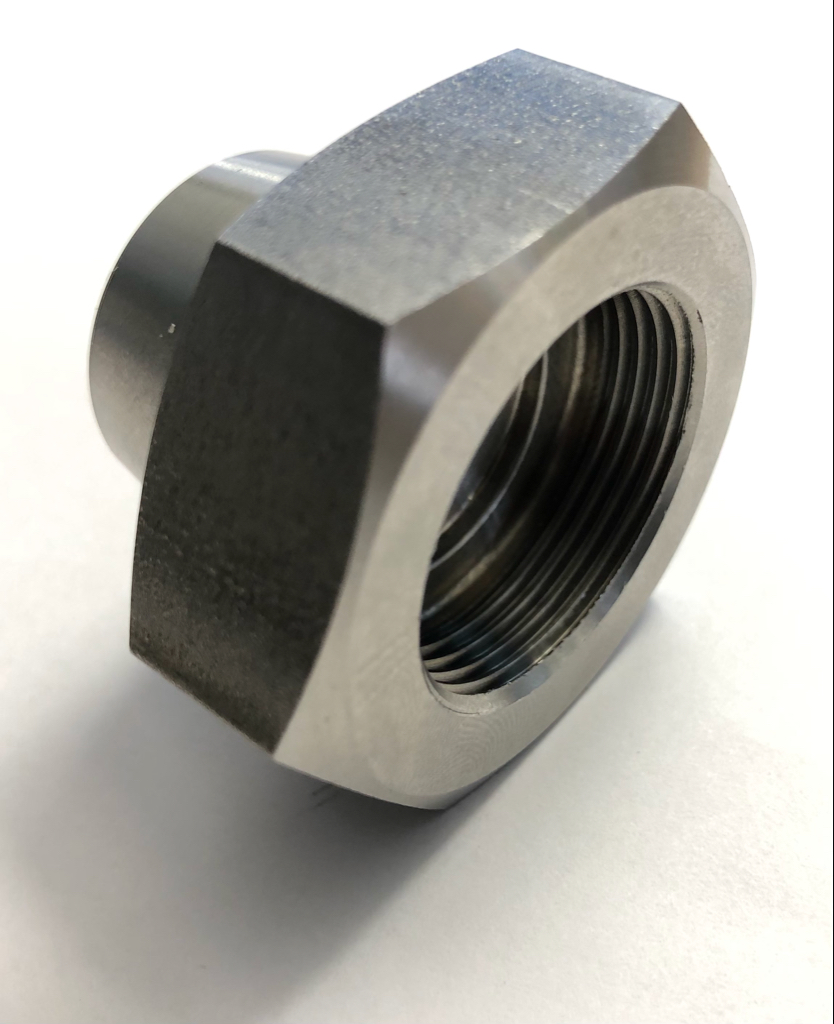

Im Grunde ist es wie auch sonst im Leben: Es sind meistens die ganz einfachen, alltäglichen Dinge, ohne die es nicht geht. Aktuell wird beispielsweise für das Flexity ein Adapter für den Hydraulikbremskreislauf hergestellt. Oder – ebenfalls im Innovationstram im Test – neue Messbuchsen für das Qualitäts-System. Weiter muss für unsere Erdbürsten ein neuer Kabelhalter geprüft werden, da beim bestehenden Modell aufgrund der Vibrationen mitunter die Kabel am Anschluss abbrechen: Keine grosse Sache, aber eine wichtige!

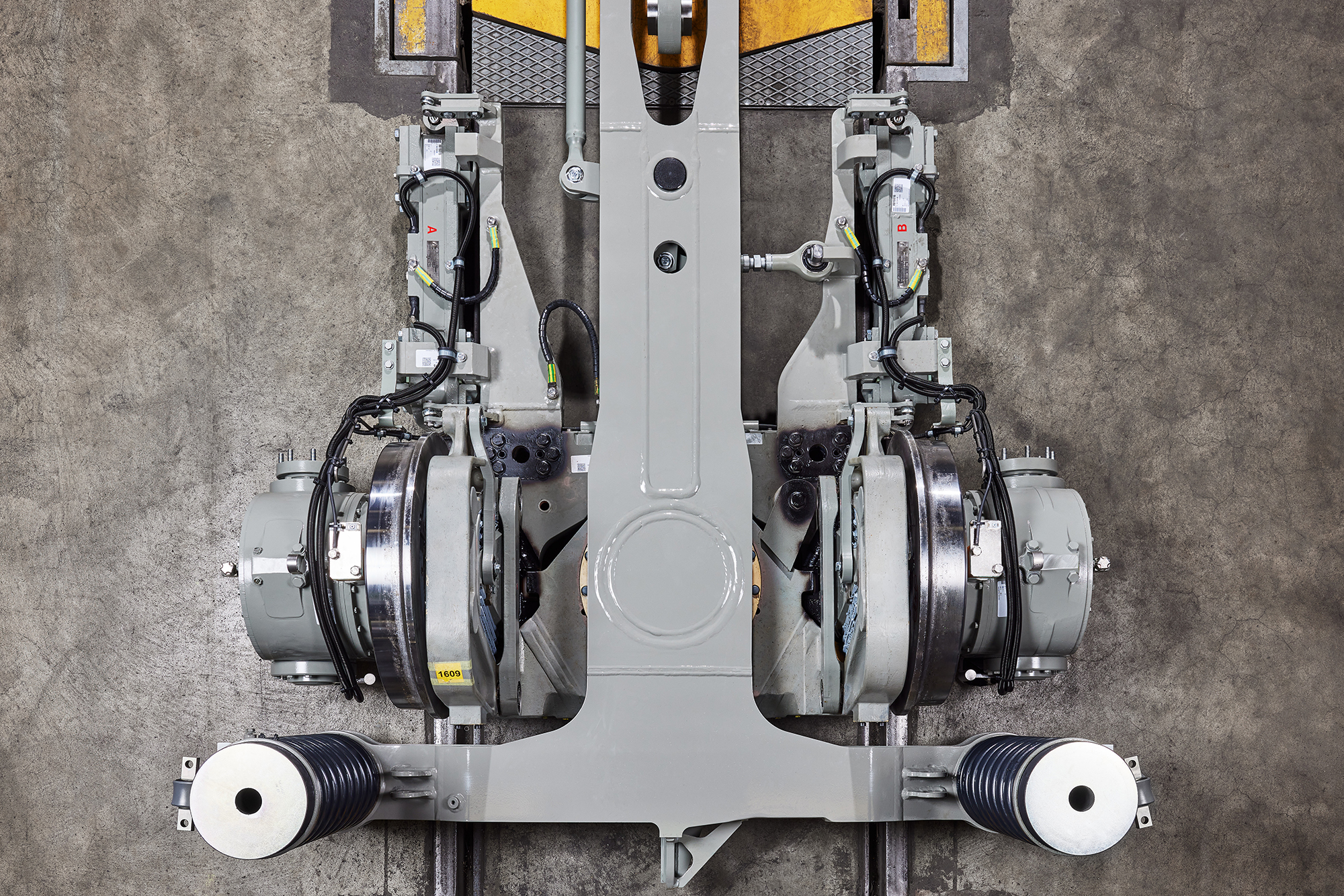

Apropos Innovationstram: Natürlich werden in der Werkstatt der VBZ nicht nur Obsoleszenz-Objekte, sondern eben auch Innovationen hergestellt. Wie etwa ein Polygon-Frühdetektionssystem: Hier erkennen Sensoren im Tram, wann dessen Räder wieder rund geschliffen werden müssen. Durch die Reibung von Metall auf Metall werden sie nämlich mit der Zeit eckig.

Mehr zum Thema Alles rund im Fahrkasten? vbzonline-Artikel zum Thema Polygonisierung vbzonline-Dossier zum Inno-Tram Alle Artikel zum InnoTram Alle Infos zum Innotram auf unserer Website